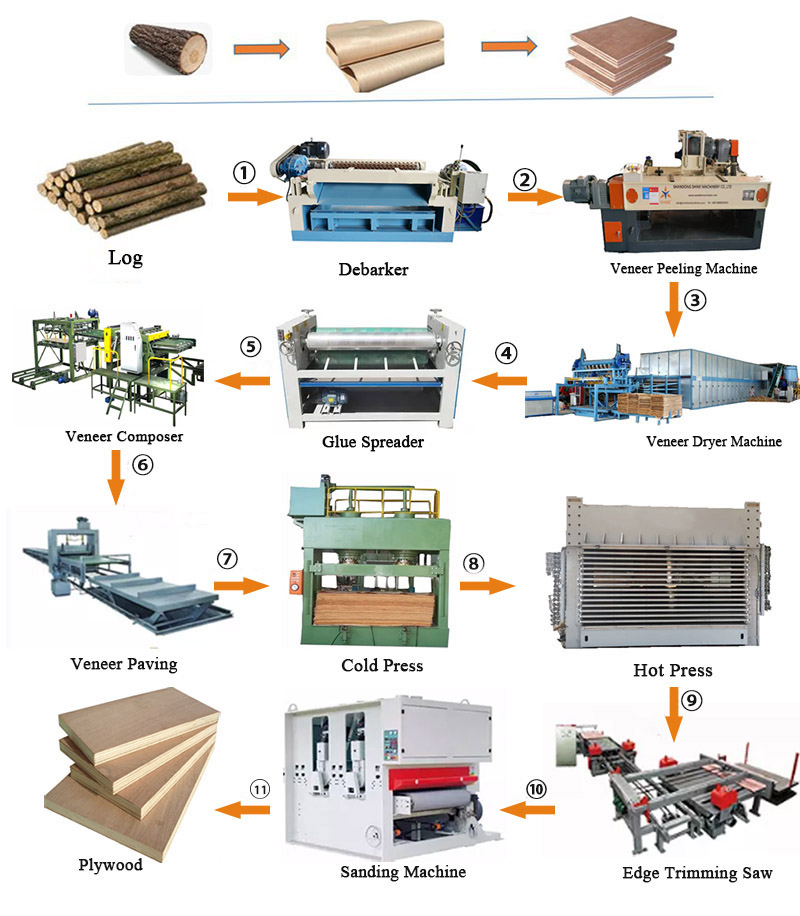

合板生産プロセス

合板の生産プロセスは、原材料処理、ベニアの生産、接着とプレス、および後処理を含むマルチステッププロセスです。主な生産プロセスは次のとおりです。

1。ログ処理

カット:ログを皮をむいたり、プレーニングするのに適した長さにカットします(通常は2.6メートルまたはカスタマイズされたサイズ)。

debarking:樹皮を取り外して、その後のプロセスに対する不純物の影響を減らします。

調理と軟化(オプション):丸太を浸したり調理したり(温度約60〜80℃)、皮をむいて木材繊維を柔らかくします。

2。ベニア生産

パールカッティング(メインプロセス):

剥離機の軟化した丸太を固定し、回転させて連続ベニヤ(厚さ0.1〜4mm)を切り取ります。

計画(特別なニーズ):

テクスチャ要件が高い(装飾パネルなど)木材の場合、プレーニングを使用して、まっすぐな穀物または特別なパターンのベニヤを取得します。

ベニアの乾燥:

ベニヤの水分含有量は、ベニア乾燥機(温度70-120)を介して6〜12%に減少し、接着後の変形を防ぎます。

3。ベニア仕上げ

並べ替えと修理:

亀裂やワームホールなどの欠陥のあるベニアを除去し、小さな穴や亀裂を修復します。

接着:

ベニヤの表面に接着剤(通常は尿素型豊富樹脂、フェノール樹脂、または環境に優しい接着剤)を均等に塗布します。

4。アセンブリ(重複)

構造設計:

バランスの取れた強度を確保するために、「隣接する層の垂直木粒」の原理に従って、ベニヤの重複(3層、5層などの奇数層)。

対称的な配置:

表面層には高品質のベニヤを使用し、コア層には厚いまたは低コストの木材を使用します。

5。ホットプレス

プレプレス(オプション):

ホットプレス中の不整合を減らすためのベニヤの予備的圧力固定。

ホットプレス:

ホットプレス(温度110-140℃、圧力1.0-1.5MPA、時間1〜1.5分/mmの厚さ)では、接着剤が硬化して安定したボードを形成します。

6。ポスト処理

冷却と硬化:

自然にクールで、24〜48時間立って内部ストレスを解放し、サイズを安定させます。

トリミングとサンディング:

標準サイズ(1220×2440mmなど)にカットし、平らで滑らかになるまで表面を磨きます。

グレーディングと検査:

グレードの強度、水分含有量、および国家基準に応じた外観(GB/T 9846など)。

7。特別治療(オプション)

ベニア処理:追加の装飾層(ベニア、メラミン含浸紙など)。

機能治療:湿気防止(フェノール接着剤)、耐火性(炎遅延浸漬)、抗腐食(化学処理)など。

キーコントロールポイント

ベニアの品質:均一な厚さと欠陥はありません。

接着剤の選択:環境保護(E0/E1グレードなど)、耐水性。

ホットプレスパラメーター:温度、圧力、および時間は、接着剤と厚さの種類と一致する必要があります。

水分コンテンツ制御:ボードの反りや亀裂を避けてください。

アプリケーションエリア:型枠、家具製造、包装箱、船などの建物。